Torsion spring knowledge - structure, design, layout and calculation

Definition der Schenkelfeder:

Schenkelfedern oder Drehfedern sind technische elastische Metallfedern, die aus rundem oder quadratischem Draht hergestellt werden. Schenkelfedern besitzen eine zylindrische Form und sind schraubenförmig gewickelt. Zusätzlich zum zylindrisch, schraubenförmig gewickelten Federkörper besitzt die Schenkelfeder an beiden Federenden einen Drahtüberstand, der als Schenkel bezeichnet wird. Einer der Schenkel dient meist zur Fixierung der Metallfeder, der andere Schenkel zur Kraft- bzw. Momenteneinleitung.

Schenkelfedern sind häufig verwendete standardisierte oder spezielle Maschinenelemente. Schenkelfedern oder Drehfedern werden aus speziellen, sehr unterschiedlichen metallischen Federnwerkstoffen in verschiedenen Größen hergestellt. Die Herstellung erfolgt aus kaltgeformtem Federstahl mit speziellen CNC-gesteuerten automatischen Wickelmaschinen und Biegemaschinen.

Schenkelfeder mit tangentialer Schenkelanordnung und Schenkelstellung 0°

Eigenschaften der Schenkelfeder:

Schenkelfedern oder Drehfedern können Drehmomente und Kräfte, die um die Federkörperachse wirken, aufnehmen. Die Drehmoment- bzw. Krafteinleitung erfolgt an einem Schenkel, wobei ein Schenkel zur Abstützung und Fixierung dient.

Die Belastung des Federdrahts erfolgt durch Biegung, wodurch die Berechnung der Schenkelfeder über die zulässige Biegespannung des Federnwerkstoffs erfolgt. Die Belastung der Schenkelfeder bzw. die Krafteinleitung sollte möglichst in Wicklungsrichtung erfolgen, da ansonsten erhöhte Spannungen im Federnwerkstoff wirken.

Reibungsdämpfung

Durch die aneinanderliegenden Windungen entsteht Reibung, die eine Dämpfung (Reibungsdämpfung) der Federkraft bewirkt. Wird eine leichtgängige Schenkelfeder mit geringer Reibung bzw. Dämpfungseigenschaft benötigt, sollte die Schenkelfeder mit einem Windungsabstand zwischen den einzelnen Windungen ausgestattet werden. Der benötigte axiale und radiale Bauraum für die Schenkelfeder ist dabei ausreichend zu bemessen, um Verklemmung oder Reibschluß mit den Anbauteilen zu vermeiden.

Belastung in Windungsrichtung

Wird die Schenkelfeder in Windungsrichtung mit dem Drehmoment M2, Alpha2 (ausgehend vom Einbauzustand M1, Alpha1) belastet, verringert sich der Federkörperinnendurchmesser von Di1 auf Di2. Gleichzeitig vergrößert sich die Federkörperlänge von Lk1 auf Lk2 (siehe Abschnitt Weitere Berechnungen zur Schenkelfeder).

Belastung gegen Windungsrichtung

Umgekehrt vergrößert sich der Federkörperaussendurchmesser, wenn die Schenkelfeder gegen die Windungsrichtung belastet wird. Dagegen verringert sich die Federkörperlänge von LK1 auf LK2 (siehe Abschnitt Weitere Berechnungen zur Schenkelfeder).

Deshalb sollte bei Verwendung von Führungsdorn bzw. Führungshülse der Abstand mit genügend Spiel konstruktiv ausgeführt werden (siehe Abschnitt Weitere Berechnungen zur Schenkelfeder).

Wird ein Windungsabstand ausgeführt, sollte dieser aus Fertigungsgründen nicht zu groß gewählt werden, da sich die Windungen bei loser Schüttung verhaken können (siehe Abschnitt Weitere Berechnungen zur Schenkelfeder).

Zu beachten ist bei längeren Federkörpern, kleineren Drahtdurchmessern und nicht fixierten Schenkeln ein Ausknicken der Windungen. Das Ausknicken der Schenkelfeder kann durch Verwendung eines Führungsdorns oder einer Führungshülse vermieden werden.

Verwendung und Bauformen der Schenkelfeder:

Verwendung und Bauformen von Schenkelfedern sind sehr unterschiedlich. In Maschinenbau und Feinwerktechnik sowie in zahlreichen Alltagsprodukten und Haushaltsgegenständen (z.B. Blattlocher, Türgriffe, Türbänder, Rolltore, Rührgeräte, Mixer, Fahrräder, Autos, Flugzeuge, Schiffe etc.) werden Schenkelfedern und Drehfedern verwendet. Die Bauformen von Schenkelfedern unterscheiden sich in Größe, Federkörperlänge, Schenkelanordnung, Schenkelstellung sowie der Schenkelform und werden speziell auf die Funktion und den Anwendungsfall abgestimmt. Die Schenkel der Schenkelfedern können dabei sehr unterschiedlich gestaltet und je nach Anwendungsfall, Krafteinleitung, Form und Größe ausgebildet werden.

Die Schenkelanordnung gibt an, wie die Schenkel am Federkörper angebracht sind. Die Schenkelanordnung kann tangential, radial nach außen, radial nach innen oder axial nach außen ausgebildet werden. Die Schenkelanordnung für Schenkel 1 und Schenkel 2 können dabei unterschiedlich sein, zum Beispiel kann der Schenkel 1 tangential und Schenkel 2 radial nach außen angeordnet sein.

Die Schenkelformen der Schenkelfedern (Schenkel 1 und Schenkel 2) können unterschiedlich ausgebildet werden. Häufige Schenkelformen sind runde oder eckige Haken, Ösen oder gerade Schenkel.

Die Schenkelstellung wird in Winkelgrad angegeben und gibt an, wie groß die Überdeckung der ersten und der letzten Windung der Schenkelfeder ist. Eine Schenkelstellung von 0° besitzt keine Überdeckung der Windungen, z.B. Windungsanzahl n = 3,0. Eine Schenkelstellung von 180° besitzt eine Überdeckung der Windungen um die Hälfte der Windung, z.B. n = 3,5.

Konstruktion und Berechnung der Schenkelfeder:

Die Schenkelfeder oder Drehfeder wird durch ein Drehmoment um die Federkörperachse bzw. eine Kraft senkrecht zur Federkörperachse belastet. Die Belastung des Federdrahts erfolgt dabei auf Biegung. Für die Konstruktion und Berechnung ist demnach die zulässige Biegespannung im Drahtwerkstoff entscheidend. Um den Drehwinkel der Schenkelfeder zu ermitteln, muss die Durchbiegung des Drahtwerkstoffs des Federkörpers und der beiden am Federkörper angeodneten Schenkel ermittelt werden. Nachfolgend sind einige wichtige geometrische, mechanische und mathematische Zusammenhänge (Formeln) für die Schenkelfeder aufgeführt.

Schenkelfederberechnung:

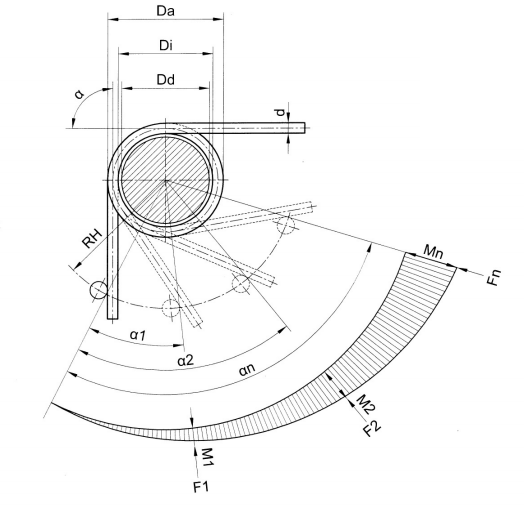

Biegespannung korrigiert in N/mm²: sigmabk = q * sigmab[1] Spannungserhöhung durch Drahtkrümmung Spannungsbeiwert q in [-]: q = ((Dm / d) + 0.07) / ((Dm / d) - 0.75) [2] zulässige Biegespannung in N/mm²: sigmabzul = 0.7 * Rm[3] Festigkeitsnachweis: sigmabk < sigmabzul[4] Biegespannung in N/mm²: sigmab = M / Wb[5] Drehmoment in N/mm: M = F * RH[6] Widerstandsmoment gegen Biegung für runden Drahtquerschnitt in mm³: Wb = (PI * d³) / 32[7] Biegespannung im Draht in N/mm²: sigmab = 32 * M / (PI * d³)[8] Biegespannung im Draht in N/mm²: sigmab = 32 * (F * RH) / (PI * d³)[9] Drahtlänge des Federkörpers l in mm: l = n * √( (PI * Dm)² + (d + a)² )[10] Federkörperlänge in mm: LK0 = n * (d + a) + d[11] Verdrehung Alpha in rad: Alpha = (M * l) / (E * Ix)[12] Trägheitsmoment axial in mm⁴: Ix = PI * (d⁴ / 64)[13] Verdrehwinkelmass Alpha in Bogenmass rad: Alpha = (64 * F * RH * l) / (E * PI * d⁴)[14] Verdrehwinkel Alpha in Winkelgrad °: Alpha = (64 * F * RH * l) / (E * PI * d⁴) * (180 / PI)[15] Verdrehwinkel Alpha in Winkelgrad °: Alpha = ( ( n * sqrt((PI * Dm)² + (d + a)²) ) * (64 * F * RH ) / (E * PI * d⁴) ) * (180 / PI)[16] Verdrehmoment in N/mm²: M = ( E * PI * d⁴ * Alpha ) / ( 64 * n * sqrt((PI * Dm)² + (d + a)²) )[17] Verdrehkraft in N/mm²: F = ( E * PI * d⁴ * Alpha ) / ( 64 * RH n * sqrt((PI * Dm)² + (d + a)²) )[18] Windungsanzahl n in [-]: n = ( E * PI * d⁴ * Alpha ) / ( 64 * M * sqrt((PI * Dm)² + (d + a)²) )[19] Federsteifigkeit CM in [N/rad]: CM = M / Alpha[20] Federsteifigkeit CM in [N/rad]: CM = (E * PI * d⁴) / (64 * n * sqrt((PI * Dm)² + (d + a)²) )[21] Federweg s in [mm]: s(x) = RH * Alpha(x)[22] mit (x) = 0, 1, 2, n ; kreisförmig, um die Drehfederachse bei Kraftangriffspunkt F

Weitere Berechnungen zur Schenkelfeder:

Windungsabstand in [mm]: a >= (0.24 * (Dm/d) - 0.63) * d^0.83) mit a>0 und a<d falls konstruktiv gewünscht zur Verringerung der Reibung Führungsdorndurchmesser in [mm]: Dd = 0.8 ÷ 0.9 * Dibei Führung auf Dorn und bei Belastung in Windungsrichtung Führungshülsendurchmesser in [mm]: Dh = 1.1 ÷ 1.2 * Da bei Führung durch Hülse und bei Belastung gegen Windungsrichtung Verkleinerung des inneren Federkörperdurchmessers in [mm]: Di(x) = ( ( Dm * n ) / ( n + (Alpha(x)°/360°))) - d bei Verdrehung in Windungsrichtung mit (x) = 0, 1, 2, n Vergrößerung des äußeren Federkörperdurchmessers in [mm]: Da(x) = ( ( Dm * n ) / ( n - (Alpha(x)°/360°))) + d bei Verdrehung gegen Windungsrichtung mit (x) = 0, 1, 2, n Vergrößerung der Federkörperlänge in [mm]: Lk(x) = Lk0 + (d + a) * (Alpha(x)°/360°) bei Verdrehung in Windungsrichtung mit (x) = 0, 1, 2, n Verringerung der Federkörperlänge in [mm]: Lk(x) = Lk0 - (d + a) * (Alpha(x)°/360°) bei Verdrehung gegen die Windungsrichtung mit (x) = 0, 1, 2, n Windungssteigung in [mm]: S = d + a Windungssteigung in [mm]: S = d + a Windungssteigung in [rad]: S = (d + a) / (PI * Dm) Windungssteigung in [°]: S = ((d + a) / (PI * Dm)) * (180/PI) Masse in [g]: m = (PI/4) * d² * (l + ls1 + ls2) * Rho Wickelverhältnis in [-]: w = Dm / d[3] Äußerer Federkörperdurchmesser Da in [mm]: Da = Dm + d Innerer Federkörperdurchmesser Di in [mm]: Di = Dm - d Äußerer Federkörperdurchmesser Da in [mm]: Da = d * (w + 1) Innerer Federkörperdurchmesser Di in [mm]: Di = d * (w - 1) E-Modul Temperaturabhängigkeit: E(t) = E(20) * (3620 - T) / 3600

Verwendete Formelzeichen:

PI in [-] (Kreiszahl pi)

sigmabk in N / mm² (Biegespannung korrigiert)

sigmab in N / mm² (Biegespannung)

sigmabzul in N / mm² (zulässige Biegespannung)

Rm in N / mm² (Zugfestigkeit)

k in [-] (Korrekturwert)

M in N / mm² (Drehmoment)

F in N (Kraft)

RH in mm (Hebelarm)

Wb in mm³ (Widerstandsmoment gegen Biegung)

Ix in mm⁴ (axiales Trägheitsmoment)

Alpha in [rad] (Verdrehwinkel)

Alpha° in [°] (Verdrehwinkel)

E in N/mm² (E-Modul)

n in [-] (Windungsanzahl)

a in [mm] (Windungsabstand zwisch den Windungen)

w in [-] (Wickelverhältnis)

d in [mm] (Drahtdurchmesser)

Dd in [mm] (Dorndurchmesser)

Dh in [mm] (Hülsendurchmesser)

Di in [mm] (innerer Federkörperdurchmesser)

Dm in [mm] (mittlerer Federkörperdurchmesser)

Da in [mm] (äußerer Federkörperdurchmesser)

LK0 in [mm] (Federkörperlänge unbelastet im Fertigungszustand / Herstellungszustand)

l in [mm] (Drahtlänge des Federkörpers)

ls1 in [mm] (Drahtlänge des Schenkels 1)

ls2 in [mm] (Drahtlänge des Schenkels 2)

Rho in [mm] (Dichte des Federwerkstoffs)

m in [g] (Gewicht der Schenkelfeder)

S in [mm], [rad], [°] (Steigung der Schenkelfeder)

T in [°C] (Temperatur des Federwerkstoffs)

Indices:

0 = Fertigungszustand / Herstellungszustand

1 = Einbaustand

2 = Belastungszustand

(x) = Belastungszustand x

n = maximaler Belastungszustand bis sigmabzul

veränderliche Schenkelfederwerte bei unterschiedlichen Lastzuständen (0, 1, 2, n)

Drehmoment: M1, M2, M(x), Mn

Verdrehwinkel: Alpha1, Alpha2, Alpha(x), Alphan

Biegespannung: sigmab1, sigmab2, sigmab(x), sigmabn

innerer Federkörperdurchmesser: Di=Di0, Di1, Di2, Di(x), Din

mittlerer Federkörperdurchmesser: Dm=Dm0, Dm1, Dm2, Dm(x) Dmn

äußerer Federkörperdurchmesser: Da=Da0, Da1, Da2, Da(x), Dan

Federkörperlänge: LK0, LK1, LK2, LK(x), Lkn

Schenkelfeder mit Formelzeichen

Request a free quote now: Tel.: 004921238241873

Request a free quote by email now

Reiner Schmid Produktions GmbH Specialist and expert for the manufacture, production, production, development and sample production of torsion springs, double torsion springs and bent wire parts.

Abstract:

The manufacture, production and production of torsion springs, double torsion springs and bent wire parts is carried out in small series, large series and variant production.

The calculation, development and testing of torsion springs, double torsion springs and bent wire parts takes place before each production.

We offer customers a comprehensive application-related service such as advice, calculation, development and sample production for torsion springs, double torsion springs and bent wire parts.

Keywords:

torsion spring, torsion springs, double torsion spring, double torsion springs, bent wire part, bent wire parts

The torsion spring:

Cylindrical torsion springs or also known as torsion springs, helical torsion springs are widely used and versatile machine elements components in the world of mechanics and spring technology.

The structure of a cylindrical torsion spring consists of a wire that is wound in a helical shape around a central axis in even turns.

torsion springs are used to absorb and release a rotating movement, a torque or a force and to guide the movement of the legs.

torsion springs are characterized by the ability to absorb and release deflections, forces or torques around a rotation axis and to guide the rotational movement.

torsion springs usually have a cylindrical spring body on which two legs are arranged.

The legs can be arranged tangentially, radially or axially, whereby each leg can have a different arrangement. Different spring end shapes can be attached to the end of the two legs, e.g. straight leg, hook shape, eyelet shape, round or square.

The terms "torsion spring", "torsion spring" and "torsion spring" refer to the same component.

More detailed information about torsion springs, torsion springs, torsion springs - torsionally resilient wound metal spring ...

The double torsion spring:

Double torsion springs, double torsion springs and double torsion springs are widely used and versatile machine elements in the world of mechanics and spring technology.

The structure of a double torsion spring consists of a wire that is wound in a helical shape in even turns to form two separate spring bodies. The two spring bodies are connected by a wire, which is usually designed as a U-shaped web.

The legs or spring ends of the double torsion springs are usually attached to the outside of the respective spring body. The force or torque is introduced either via the U-shaped web or via the legs. The double torsion spring is usually guided via a mandrel, axle or bolt.

Double torsion springs, double torsion springs and double torsion springs are used to absorb or release a rotating movement, torque or force. Double torsion springs are characterized by the ability to absorb or release deflections, forces or torques around a rotation axis. The legs can be arranged tangentially, radially or axially, whereby each leg can have a different arrangement. Different spring end shapes can be attached to the end of the two legs, e.g. straight leg, hook shape, eyelet shape, round or square.

More detailed information on double torsion springs, double torsion springs and double torsion springs ...

The wire bent part:

In practical use, standardized wire bent parts such as spring rings, snap rings, retaining rings, clips, pins, etc. are found. A paper clip or a staple clip also belongs to the wire bent parts, wire form springs and bent parts.

However, in practical use, non-standardized, individual, application-specific designed wire bent parts are mostly used. Wire form springs and bent parts are used.

The focus is on the function of the component: e.g. securing, protecting, holding, positioning, clamping or springing.

Wire form springs, wire form springs and bent parts made of spring steel wire are important components in various industries and applications. Bent wire parts are special machine elements that usually have springy properties.

They are made into a specific shape by bending wire and offer a variety of advantages in terms of flexibility, cost-effectiveness and functionality.

More detailed information on bent wire parts, wire form springs and bent parts ...